3.埋盲孔HDI PCB分类

3.1四层一次层压埋盲孔HDI PCB

产品特征:一般为两张或两张以上芯板组成,芯板具有埋盲孔。

工艺路线:芯板钻孔→芯板电镀→芯板单面图形制作→inspecta钻铆钉孔→层压→双轴钻靶→微蚀→钻孔→孔金属化→外层图形

技术难点:当结构为<1.2mm的四层板时,有销定位方式压合偏位缺陷较高

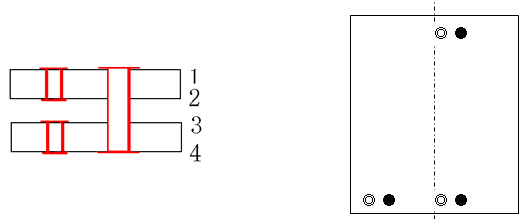

如图1所示:

3.1.1四层一次层压埋盲孔HDI PCB的ME资料制作

|

控制项目 |

原因 |

ME制作要求 |

|

芯板钻孔程序比例缩放 |

薄板孔金属化尺寸变化 |

按芯板种类进行缩放 |

|

内层单面图形比例 |

目前芯板板厚度大于0.3mm,收缩情况较小 |

目前按芯板进行缩放,当芯板厚度小于0.3mm时,进行质量跟进。 |

|

辅助菲林图形 |

防止内层制作偏位时,对内层识别点及靶标位置干扰。 |

辅助菲林要求无识别点或靶标点, |

|

四层板层压易偏位 |

有销定位易偏位, |

层压定位方式为铆钉定位 |

|

识别点及靶标位置 |

|

按下图所示“◎”为靶标,“●”识别点。靶标位于识别点与中线之间,可以在中线上(要回避曝光定位孔) |

3.1.2四层一次层压埋盲孔HDI PCB加工过程控制

|

重点工序 |

控制点 |

不良后果 |

|

内层钻孔 |

防止薄板折皱,倒夹点加工时易变形。 |

电镀需压平 |

|

内层图形 |

图形与孔对位要求最高,一般不能偏50% |

破坏定全部定位系统 |

|

层压准备 |

防止铆合偏位,可用X光进行检验 |

对位偏 |

|

层压 |

钻靶均分,收缩大于0.15mm时要报警 |

外层盲孔对位偏 |

|

钻孔 |

外层通孔位与盲孔对位。 |

|

|

外层图形 |

一般使用自曝光机进行加工。 |

外层盲孔对位偏 |

下一步改进内容:

- 使用除有销定位外的多种定位方式进行层压。

- 盲孔孔内镀层要求与生产控制。(外层盲孔孔内无铜与有铜的相关要求不明)

3.1.3四层一次层压埋盲孔板案例分析

例1,D1539,原结构要求孔内铜厚为大于20um,内外层铜厚为3OZ。选用1OZ芯板则可按上述工艺路线进行加工。但如果选择2OZ芯板,则可减少电镀时间及压合后微蚀,加工效率最高,外层成品铜厚为4OZ,图形补偿允许情况下,使用2OZ芯板的结构设计优于1OZ芯板。

3.2六层(或以上)一次层压埋盲孔板

产品特征:一般为3张或3张以上芯板组成,表层芯板具有埋盲孔。内层通常无埋孔。

工艺路线:芯板钻孔→芯板电镀→芯板单面图形制作→inspecta钻铆钉孔→层压→双轴钻靶→微蚀→钻孔→孔金属化→外层图形。。。。

技术难点:当结构为<1.2mm的四层板时,有销定位方式压合偏位缺陷较高

当结构为6层及以上板时,各内层的收缩比例不同

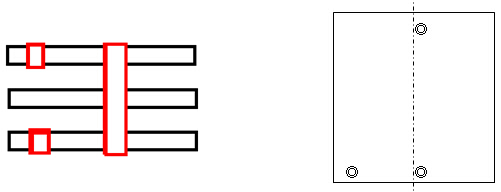

如图2所示:

3.2.1六层(或以上)一次层压埋盲孔板ME资料制作

|

技术难点 |

原因 |

ME制作要求 |

|

比例缩放 |

芯板电镀后收缩 |

对钻孔及内层菲林预放比例,见附录3 |

|

层压易偏位 |

铆钉定位易偏位, |

层压定位方式为有销定位 |

|

薄芯板金属化收缩大 |

金属化过程中,芯板由于应力收缩,且2#线及4#线的收缩不同 |

芯板厚度小于0.6mm时为4#线薄板夹具加工,厚芯板要求不高 |

3.2.2六层(或以上)一次层压埋盲孔板加工过程控制

|

重点工序 |

控制点 |

不良后果 |

|

内层钻孔 |

防止薄板折皱 |

电镀需压平 |

|

内层图形 |

图形与孔对位要求最高,一般不能偏50%,表层芯板加工后再进行内部芯板加工。 |

对位不良会破坏定全部定位系统。未经电镀芯板先加工会造成所有比例无法修正。 |

|

层压准备 |

防止铆合偏位,可用X光进行检验 |

对位偏 |

|

层压 |

钻靶均分,收缩大于0.15mm时要报警 |

外层盲孔对位偏 |

|

钻孔 |

外层通孔位与盲孔对位。 |

|

|

外层图形 |

一般使用自曝光机进行加工。 |

外层盲孔对位偏 |

3.2.3案例分析

例1:F/N:C0491 F/N:D0506

通讯手机HDI

通讯手机HDI 通讯手机HDI

通讯手机HDI 通讯模块HDI

通讯模块HDI