近些年随着互联网技术的兴起和大量无线智能终端的普及,无线信息传递的的载体越发丰富(语音、文字、图片、视频等),而在迈向更高层级的超高清视频、虚拟现实等信息传递载体时,如何解决高效传输容量呈几何数量级增长的数据将变得异常突出。

对于未来毫米波的应用来讲,普通的单双面板结构很难满足其设计需要,可以预见对于PTFE多层板的需求将会越来越多。同时,多层板的结构出现使得具有信号传输功能的镀通孔(PTH)数量也在增加,这也就不可避免地要提到PTFE多层板层间分离的问题。

层间分离缺陷是指孔内壁的内层铜箔与电镀铜之间存在不导电的夹杂物,而该夹杂物多以PCB加工过程中钻孔所产生的钻污为主。需要说明的是该缺陷普遍存在于所有的多层PCB中,而非单指PTFE多层印制电路板。根据印制电路板行业针对高频板材的标准IPC-6018B,判定PTFE多层板中出现层间分离缺陷是否可以接收虽然在IPC行业标准中对于PTFE多层板的层间分离缺陷进行了分级的接收判定标准,但部分终端客户对于PTFE多层板层间分离缺陷的企业标准比IPC标准更为严格,究其原因是担心上线使用时内层铜箔与电镀铜箔之间完全分离,导致此孔的电性能失效。PCB加工参数的优化对于PCB制程而言,需要特别关注钻孔参数的优化,此外还需着重寻找品质改善与成本之间的平衡点。

(1)钻孔刀具的选择:选择针对PTFE材料优化过的刀具,尤其是排屑性能优异的刀具。在钻头的设计理念中,针对排屑能力主要有两个设计参数,即螺旋角和芯厚。螺旋角越大,芯厚越薄,钻头的排屑槽就越大,排屑能力就越强。在这一点上,PCB厂与钻孔刀具供应商的配合显得尤为重要。

(2)叠板数量的控制,无论待加工PCB的板厚多少,只采用一片一叠的方式钻孔,上下使用环氧树脂或者冷冲板作为盖垫板。

(3)钻孔最多孔数的控制是作为PCB制程中改善层间分离贡献率最大的控制点,这往往也是造成钻孔加工成本上升最大环节,这需要PCB厂去找到一个平衡点。

(4)合适的钻孔参数,根据前人的经验,相对较低的转速和进刀量比高转速快进刀更利于减少钻污,从而改善层间分离缺陷。

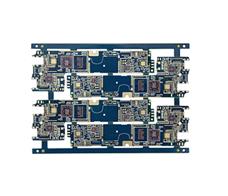

通讯手机HDI

通讯手机HDI 通讯手机HDI

通讯手机HDI 通讯模块HDI

通讯模块HDI