摘要

随着技术的进步和新型电镀光剂的开发,HDI板的盲孔填孔技术有了新的发展,即:点镀填孔电镀优化为整板填孔电镀。本文主要介绍了依据现有的工艺能力以及客户要求,对不同类型HDI板选取不同的工艺流程,从而达到缩短工艺流程、节约生产成本、确保生产品质、提高生产效率的目的。

随着HDI板市场需求量的增大,未来HDI市场占有量的竞争,又将会是HDI板品质、技术、成本控制的竞争。而由于HDI板原来的生产工艺不仅流程复杂、生产成本高,而且生产周期长、准时交货率低。为了能够降低HDI板的生产成本、减少工艺流程、缩短生产周期,HDI板的盲孔电镀技术有了新的发展,即:盲孔填平技术由原来的点镀填孔电镀优化为目前的整板填孔电镀。新的盲孔电镀技术不仅能够降低生产成本,而且还可以有效的改善HDI板的生产品质,更能够提升HDI板的准时交货率。

但是,由于不同的HDI板客户的设计要求不尽相同,为了成本控制,以及品质保证,必须要设计合理的生产工艺流程。本文通过对不同类型的HDI板进行分析,再根据客户的要求,设计出不同种类的HDI板所需的合适生产工艺流程。

2.点镀填孔电镀与整板填孔电镀流程对比

2.1名词解释

点镀填孔电镀:沉铜、全板电镀后,使用干膜将板面覆盖,然后制作盲孔镀孔图形,并通过曝光显影,将盲孔位置开窗,其他地方全部被干膜覆盖,最后进行电镀,将盲孔填平。

整板填孔电镀:沉铜后,使用专用的填孔药水进行填孔电镀,将盲孔填平。

2.2两种流程盲孔填孔结果对比

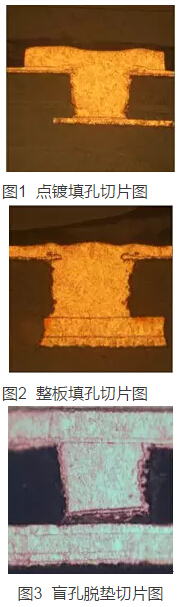

由切片图1及图2两种填孔流程分析可知,旧流程填孔后,由于盲孔的铜厚高出一部分,使用砂带磨板将其磨平时,砂带磨板对盲孔孔口的铜帽具有较强的拉扯力,将会造成盲孔底部脱垫开路报废(图3)。而新流程填孔后,盲孔的上面铜厚相同的,不仅可以减少盲孔镀孔图形、褪膜、砂带磨板三个流程,缩短了生产流程、降低了生产成本;而且能够有效的改善砂带磨板造成的开路报废现象。

3.整板填孔电镀反应原理介绍

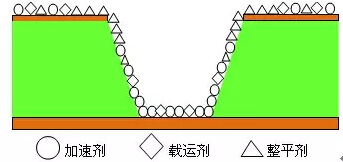

整板填孔电镀主要作用原理是超等角电沉积模式。电镀铜在盲孔底部的电沉积速率大于表面的沉积速率。三种光剂在盲孔底部、表面的分布如图4。

图4 整板填孔电镀反应原理

根据电镀光剂的特性及电化学原理,三种光剂的作用原理为:

(1)由于整平剂带正电,最易吸附在孔口电位最负的位置,并且其扩散速率较慢因此在孔底位置整平剂浓度逐渐降低;

(2)加速剂的作用为减小极化,促进铜的沉积、细化晶粒,主要在在低电流密度区域富集,并且其扩散速率快,因此孔底加速剂浓度逐渐升高;

(3)在孔口电位最负,同时对流最强烈,整平剂将逐渐替代抑制剂加强对孔口的抑制。

新型整板填孔电镀被广泛应用于HDI板的盲孔填孔。但是不同类型的HDI板所选择的工艺流程也不相同;应当根据不同的客户要求,设计合适的HDI板工艺流程。

4.1HDI板内层整板填孔电镀流程研究

根据HDI板阶数的定义,每制作一次盲孔算作HDI板的一阶,以现有的技术HDI板每制作一阶需要进行一次压合。因此,非最后一次压合的制作,均称为内层整板填孔电镀。

4.1.1内层只有盲孔的HDI板

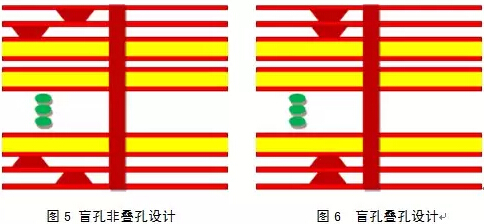

内层只有盲孔的HDI板,是指第一次压合后,内层不需要制作埋孔,只需制作盲孔,通过盲孔与其他层的线路相连接。压合结构图如图5、图6。

对于内层只有盲孔,且为非叠孔设计的HDI板,内层盲孔可以无需完全填平,只需镀够盲孔孔铜要求即可;而对于有叠孔设计的HDI板,必须将内层盲孔完全填平。

盲孔不需填平时,使用的电镀参数可以保证盲孔孔铜满足要求,且保证内层表铜大于等于17.1μm,小于34.3μm;盲孔需要填平时,使用的电镀参数不仅可以保证盲孔填平,而且可以保证内层表铜厚度大于等于34.3 μm。由于非叠孔设计时,盲孔不需填平,不能走减铜流程,因此当内层盲孔为非叠设计,且内层完成铜厚要求为34.3 μm时,内层盲孔也按填平制作。针对以上两种不同类型的内层HDI板,根据内层完成铜厚的不同,设计的工艺流程如下。

(1)当盲孔非叠孔设计,且内层完成铜厚为17.1 mm时:

内层图形制作→压合→棕化→激光钻孔→退棕化→沉铜→整板填孔电镀→切片分析→内层图形→内层蚀刻→内层AOI→后工序

(2)盲孔叠孔设计:且内层完成铜厚为17.1 mm时:

内层图形制作→压合→棕化→激光钻孔→退棕化→沉铜→整板填孔电镀→切片分析→减铜→内层图形→内层蚀刻→内层AOI→后工序

(3)内层完成铜厚为17.1 mm时,内层叠孔和非叠孔设计,盲孔均按填平制作

内层图形制作→棕化→压合→棕化→激光钻孔→退棕化→沉铜→整板填孔电镀→切片分析→内层图形→内层蚀刻→内层AOI→后工序

由以上分析可知,当内层盲孔为叠孔设计时,为了保证盲孔填平必须使用较大的填孔参数将盲孔填平,然后,再将表铜减到要求的厚度。因此,以上是三种流程中,根据调整填孔参数的不同,从而控制完成表铜的厚度。

4.1.2内层同时具有盲孔和埋孔工艺流程研究

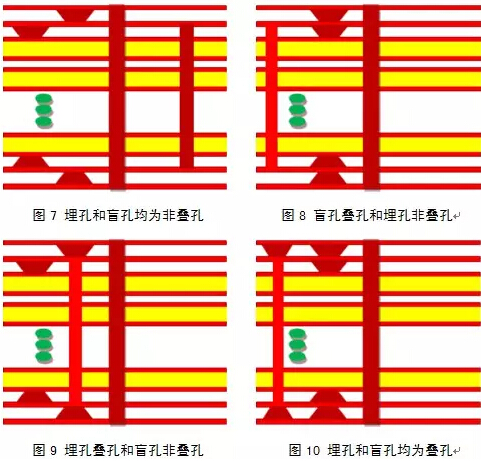

此种类型的内层HDI板共有四种类型分别为:埋孔和盲孔均为非叠孔(图7)、盲孔叠孔和埋孔非叠孔(图8)、埋孔叠孔和盲孔非叠孔(图9)、盲孔和埋孔均为叠孔(图10)。

仅要考虑盲孔的填平度,而且更重要的是满足埋孔的孔铜要求,而此种类型的内层表铜厚度要求通常情况下为34.3μm。

整板填孔电镀流程只能生产埋孔厚径比≤6:1的板,对于埋孔厚径比>6:1的板,必须使用镀孔流程才能保证埋孔孔铜满足要求。而对于埋孔厚径比>6:1的板,必须使用镀孔流程才能保证埋孔孔铜满足要求。因此,需要将盲孔与埋孔分开制作,即:先将盲孔填平,然后再使用镀孔将埋孔孔铜镀够。

由于盲孔均按填平制作,因此盲孔为叠孔或是非叠孔对流程设计没有影响。只考虑埋孔为叠孔或是非叠孔的两种类型,其具体的工艺流程如下。

(1)埋孔厚径比≤6:1时,埋孔非叠孔。

内层图形制作→棕化→压合→棕化→激光钻孔→退棕化→内层钻孔→沉铜→整板填孔电镀→切片分析→内层图形→内层蚀刻→内层AOI→棕化(2)→压合→后工序

(2)埋孔厚径比≤6:1时,埋孔叠孔。

内层图形制作→棕化→压合→棕化→激光钻孔→退棕化→内层钻孔→沉铜→整板填孔电镀→切片分析→树脂塞孔→砂带磨板→减铜→不织布抛光→沉铜→全板电镀→内层图形→内层蚀刻→内层AOI→棕化(2)→压合→后工序

(3)埋孔厚径比>6:1时,埋孔非叠孔。

内层图形制作→棕化→压合→棕化→激光钻孔→退棕化→内层钻孔→沉铜→整板填孔电镀→全板电镀→切片分析→内层图形→内层蚀刻→内层AOI→棕化(2)→压合→后工序

(4)埋孔厚径比>6:1时,埋孔叠孔。

内层图形制作→棕化→压合→棕化→激光钻孔→退棕化→沉铜→整板填孔电镀→切片分析→减铜→内层钻孔→沉铜→全板电镀→镀孔图形→镀孔→切片分析→褪膜→树脂塞孔→砂带磨板→沉铜(2)→全板电镀(2)→内层图形→内层蚀刻→内层AOI→棕化(2)→压合→后工序

由以上流程分析可知,埋孔非叠孔的设计,可以使用压合填胶的方式代替树脂塞孔的方式, 压合填胶技术需要使用高含胶量的PP。虽然此种高含胶量的PP单价比一般的PP要高出2倍左右,但是使用压合填胶技术可以节省生产流程,减少树脂的使用,综合考虑成本因素后,使用此技术可以有效的节约成本,缩短HDI板的生产周期。

通讯手机HDI

通讯手机HDI 通讯手机HDI

通讯手机HDI 通讯模块HDI

通讯模块HDI